Enfriador MCC® AL

(Magaldi Aluminum Casting Cooler)

Un sistema de alta ingeniería para gestionar de manera eficiente el transporte y el enfriamiento controlado de las piezas de aluminio

Para seguir siendo competitivas, las fundiciones de aluminio tienen que reconciliar la necesidad de producir piezas de alta calidad y reducir el porcentaje de desperdicio para disminuir los costos de producción.

El proceso de enfriamiento es un paso fundamental para lograr estos objetivos y el éxito de todo el proceso de producción.

Considerando el sistema de enfriamiento desarrollado para las fundiciones de hierro, Magaldi ha diseñado un un sistema capaz de cumplir con los requisitos específicos de las fundiciones de aluminio. El enfriador MCC® AL ofrece un excelente rendimiento de enfriamiento que promueve la reducción de los desechos y la producción de piezas de alta calidad.

Working concept

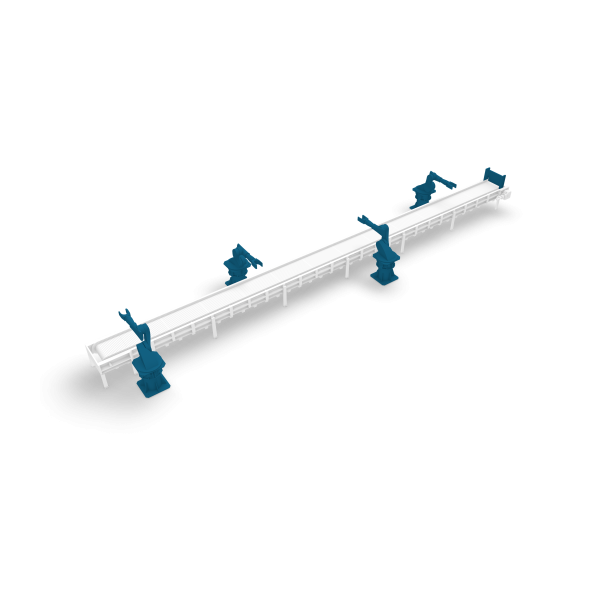

El transportador MCC® AL está compuesto por:

- el transportador Superbelt®, que es su componente clave.

El diseño multi-enlace de la malla asegura alta fiabilidad, bajo mantenimiento y operación continua sin problemas, evitando así costosas interrupciones. - Un túnel de enfriamiento en depresión.

Un flujo de aire ambiente entra por los extremos del túnel y sale por la compuerta de aspiración central. El aire de enfriamiento fluye a velocidad controlada sobre las piezas para enfriarlas hasta la temperatura deseada, evitando choques térmicos y/u otros defectos microestructurales. - Un detector óptico, que asegura el correcto funcionamiento de la cinta en lotes o a velocidad casi cero.

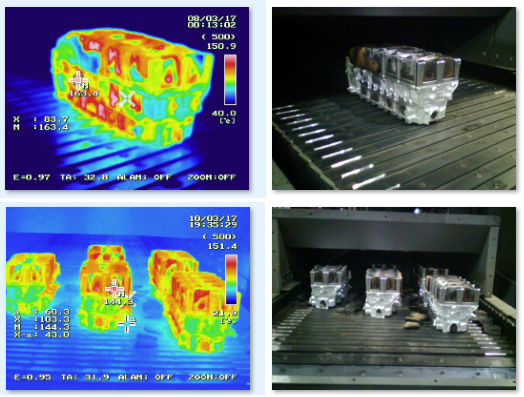

Proceso de enfriamiento diseñado

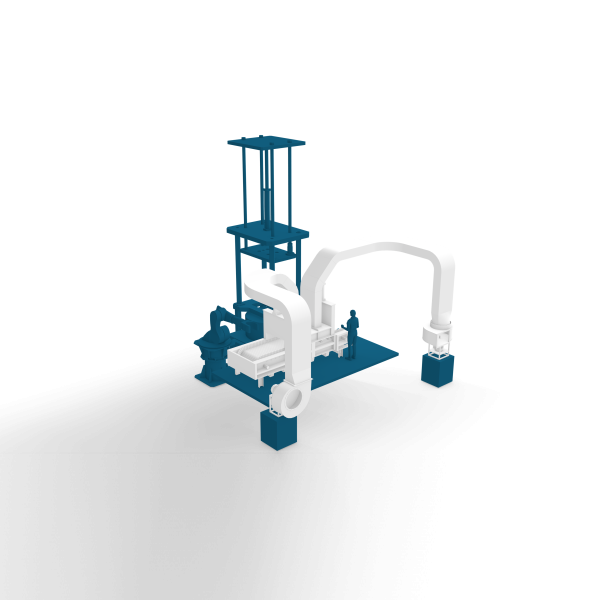

Para cada proyecto, Magaldi estudia minuciosamente las propiedades térmicas tanto del aire como de las piezas, para proporcionar el proceso de enfriamiento más eficiente.

El uso combinado de métodos analíticos (p. Ej., análisis CFD), pruebas experimentales y mediciones de campo han hecho posible crear y probar modelos termodinámicos muy precisos, gracias a los cuales aseguramos modelos efectivos y, en última instancia, el proceso de enfriamiento.

Piezas de alta calidad &

bajo porcentaje de desperdicio

La calidad de las piezas de aluminio depende en gran medida del control de la temperatura durante el proceso de enfriamiento. Errores o imprecisiones tienen un efecto directo en la calidad del producto final.

El MCC® AL utiliza una combinación de flujos de aire paralelos y en contracorriente para un enfriamiento más eficaz, que reduce el estrés térmico y elimina el daño causado por la contracción descontrolada de las piezas.

Emisiones reducidas de sílice cristalina

El enfriador MCC® AL ofrece una ventaja competitiva al tratar un problema muy apremiante en las fundiciones, es decir la exposición de los trabajadores al polvo de sílice cristalina.

Gracias al transportador Superbelt®, que mueve las piezas con cuidado y sin vibraciones, la generación de polvo y la consiguiente exposición de los operadores se reducen significativamente.

Sistema Integrado de Supervisión (opcional)

El enfriador MCC® AL se puede completar con el MISS®, un sistema de supervisión que controla dinámicamente los parámetros de enfriamiento y ajusta automáticamente la velocidad de la cinta y el flujo de aire para mejorar el proceso de enfriamiento.

Con el MISS®, todos los datos relevantes para el proceso están disponibles. Una vez que se configuran los parámetros, se registran y se pueden restaurar en cualquier momento. Esto significa que el proceso de enfriamiento es reproducible y esto, a su vez, da como resultado un aumento en la calidad de las piezas y una reducción en el número de piezas descartadas.

Algunas historias de éxito

Messico

Raffreddamento delle fusioni di alluminio

Fonderia di alluminio

I trasportatori MCC®AL sono rinomati per essere apparecchiature affidabili a bassa manutenzione con una lunga durata di servizio.

Il Cliente

Leader nella produzione di componenti in alluminio per applicazioni nel powertrain e nella struttura della carrozzeria.

La Sfida

L'obiettivo della fonderia era portare le fusioni sotto i 100°C in un breve intervallo di tempo. Magaldi è stata chiamata a fornire una soluzione affidabile e facile da mantenere.

La Sfida

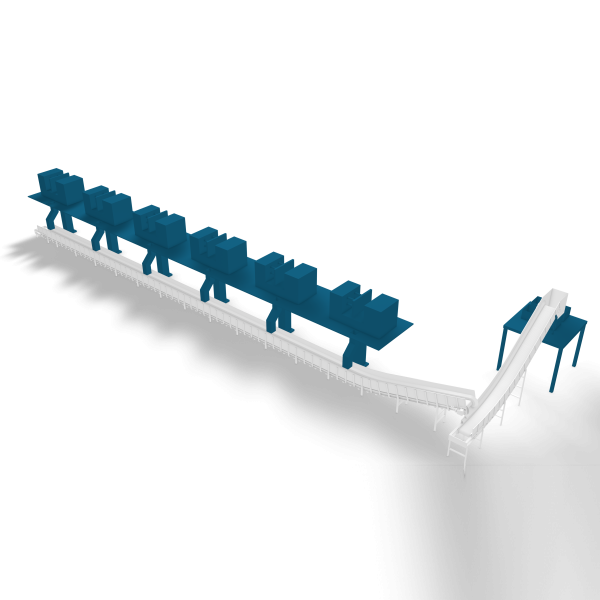

Installati a valle delle linee di formatura, 2 trasportatori MCC® AL raffreddano le teste dei cilindri in alluminio da 320°C a meno di 80°C grazie a un processo di raffreddamento ad aria migliorato. La velocità del nastro e la capacità dell'aria sono studiati per raffreddare correttamente le fusioni fino alla temperatura richiesta, sincronizzandosi perfettamente con il carosello a monte.

Italia

Raffreddamento delle fusioni di alluminio

Fonderia di alluminio

Magaldi ha lavorato su simulazioni termiche con l'obiettivo di ottimizzare la velocità di raffreddamento e prevedere con precisione la temperatura di uscita delle fusioni.

Il Cliente

Magaldi ha ricevuto l'incarico di fornire i trasportatori per il raffreddamento delle fusioni da una società italiana specializzata nella costruzione di isole robotiche automatiche. L'utente finale era una fonderia cinese di alluminio.

La Sfida

Alla Magaldi è stato richiesto di fornire 2 sistemi per il raffreddamento delle fusioni. È stata condotta un'analisi termica, validata da un modello CFD tridimensionale sviluppato in Ansys CFX, per personalizzare la soluzione.

La Soluzione

I raffreddatori MCC® AL trasportano 15 fusioni/h e le raffreddano da 450°C a meno di 100°C. Le fusioni vengono caricate e scaricate automaticamente tramite manipolatori.

Brasile

Raffreddamento delle fusioni di alluminio

Fonderia di alluminio

I raffreddatori MCC® AL trasportano 15 fusioni/h e le raffreddano da 450°C a meno di 100°C. Le fusioni vengono caricate e scaricate automaticamente tramite manipolatori.

Il Cliente

Fornitore leader di soluzioni per la riduzione del peso per l'industria automobilistica globale, specializzato in componenti in alluminio per applicazioni nel powertrain e nella struttura della carrozzeria.

La Sfida

Magaldi aveva già fornito il suo sistema di raffreddamento a 2 delle fonderie del gruppo in Messico. L'esperienza positiva ha convinto il Cliente ad adottare questa tecnologia anche nel suo impianto in Brasile.

La Soluzione

Un robot sposta le fusioni dalla macchina di formatura Rotocast a una stazione di lavoro intermedia per le operazioni di decoring e taglio. Una volta completate, lo stesso robot posiziona le fusioni sul trasportatore MCC®. Quest'ultimo raffredda le teste dei cilindri in alluminio da 450°C a < 150°C. La velocità del nastro e la capacità dell'aria sono studiate per raffreddare correttamente le fusioni fino alla temperatura richiesta, in armonia con la macchina Rotocast a monte.