Transportador de banda metálica Superbelt® HD

Fiabilidad y robustez para soportar fuertes esfuerzos mecánicos y transportar cargas pesadas como parte del proceso de tratamiento de chatarra

En los últimos años, el uso de chatarra ha aumentado significativamente tanto en plantas que utilizan tecnología de horno de arco eléctrico (EAF) como en acerías integradas.

Si bien el uso de chatarra en la producción de acero reduce la necesidad de extraer recursos adicionales y el consumo de energía, además de mitigar el impacto ambiental del proceso, por otro lado plantea desafíos severos para mantener la calidad y el desempeño de los aceros producidos.

Antes de entrar en el corazón del proceso de producción, la chatarra se trata para eliminar contaminantes, recuperar materiales preciosos (p. ej., metales no ferrosos) y reducir el tamaño para permitir el transporte y la carga del horno.

Los procesos mecánicos comúnmente utilizados en el tratamiento de la chatarra incluyen el empacado, la formación de briquetas, el cizallamiento y la trituración. El manejo de chatarra de uno de estos procesos al otro requiere transportadores capaces de soportar cargas pesadas y voluminosas, y soportar duras condiciones de operación.

Los transportadores Superbelt® HD ayudan a automatizar el transporte de chatarra antes, durante y después del proceso de separación y tratamiento, de manera efectiva y fiable. Reducen la necesidad de mano de obra, optimizan la recuperación y aumentan la eficiencia general del procesamiento de chatarra, reduciendo el mantenimiento, los atascos de las máquinas y el tiempo de inactividad.

Fiabilidad elevada

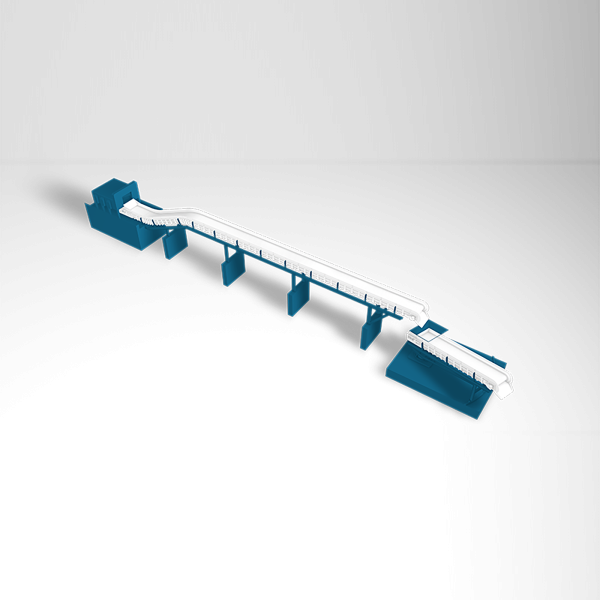

El Superbelt® HD (heavy-duty) es un transportador que consta de placas de acero parcialmente sobrepuestas, conectadas a una malla metálica doble.

El diseño de la cinta se basa en un concepto multi-enlace que garantiza elevada fiabilidad, mantenimiento mínimo y un funcionamiento regular, sin problemas. Incluso en el caso de daños a la malla, el transportador seguirá funcionando, sin paradas repentinas, hasta la próxima parada para el mantenimiento programado.

Elevada resistencia a impactos

La cinta se encuentra, en toda su anchura, sobre un plano de rodillos de apoyo. En las zonas de impacto, los rodillos pueden tener un paso más estrecho o estar montados sobre un marco amortiguador que les permite soportar los choques mecánicos generados por grandes bloques de material, incluso con un peso de cientos de kg, especialmente cuando caen desde grandes alturas.

La sección de carga y la cinta pueden fabricarse en acero al manganeso para garantizar la máxima resistencia tanto a la corrosión como a la deformación. Las placas son generalmente de acero al manganeso con una dureza de 400 HB y un espesor de 8 + 8 mm.

Mayor seguridad y ningún derrame de material

El transportador Superbelt® HD ofrece alta seguridad en el transporte de chatarra pesada. Las altas protecciones siguen el perfil del transportador en toda su longitud, lo que permite contener el material en la cinta incluso durante los picos de producción.

Además, el contacto de alta presión en la zona de sobreposición de las placas crea un cierre hermético de la cinta que evita cualquier derrame de material.

Todo esto contribuye a crear un entorno de trabajo más seguro y cómodo.

Requerimientos mínimos para el mantenimiento

Como no hay cadenas, ruedas o piñones, los únicos puntos que necesitan lubricación son los cojinetes de los tambores de tracción y de retorno. Los rodillos superiores están lubricados por vida mientras que los demás componentes están diseñados para garantizar un funcionamiento continuo. El mantenimiento preventivo se puede realizar sobre la base de un programa de varios años.

Pesaje del material (opcional)

Cuando sea necesario, el transportador Superbelt® HD también permite el pesaje continuo del material transportado. En este caso, la sección de la cinta está equipada con un marco especial con células de carga y una unidad de control electrónico para el cálculo en tiempo real de la masa y la capacidad.

La capacidad real se determina combinando la velocidad de la cinta, detectada por un codificador, y la señal de pesaje suministrada por las células de carga.

Algunas historias de éxito

Italia

Trasporto di rottami pesanti

Fonderia d'acciaio

Progettato per resistere alle condizioni difficili nell'industria siderurgica.

Il Cliente

Un'acciaieria che utilizza la tecnologia EAF delle "mini-fonderie".

La Sfida

Fornire un trasportatore robusto per spostare rottami d'acciaio pesanti all'interno dell'area di smistamento e preparazione dei rottami.

La Soluzione

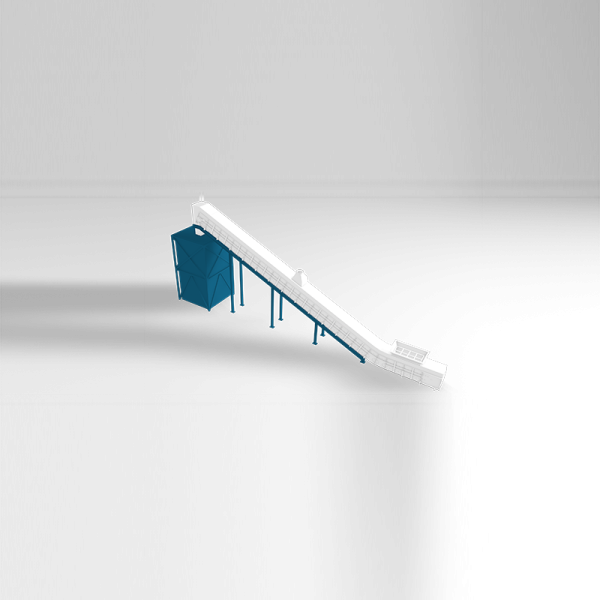

A valle del trattamento di pulizia, un trasportatore Superbelt® HD trasporta 200 t/h di rottami pesanti verso l'area di preparazione del metallo per il carico nel forno.

Il trasportatore è dotato di supporti unici e rulli di supporto rivestiti con gomma. Il passo più ravvicinato dei rulli offre una distribuzione ottimale del peso sul nastro, che, a sua volta, disperde l'energia generata dai rottami che cadono. Le pareti laterali speciali impediscono la fuoriuscita del materiale, mentre un sistema di pesatura installato sulle celle di carico nella sezione orizzontale consente una pesatura continua.

Infine, uno scivolo rotante (60°) su un doppio sistema di rotazione e una struttura rinforzata nella sezione di testa consentono una distribuzione uniforme del materiale su vari punti di scarico.