Transportador de banda metálica Superbelt®

Diseñado para transportar, de manera segura y eficiente, las piezas hacia o desde el área de granallado

El granallado es un proceso esencial en la mayoría de las fundiciones.

El tratamiento de granallado se utiliza para limpiar la superficie de las piezas fundidas y eliminar las imperfecciones causadas por la producción.

La automatización de las operaciones de carga y descarga optimiza el proceso de granallado, aumentando el tiempo de actividad y la productividad, y reduciendo los costos de operación y mantenimiento.

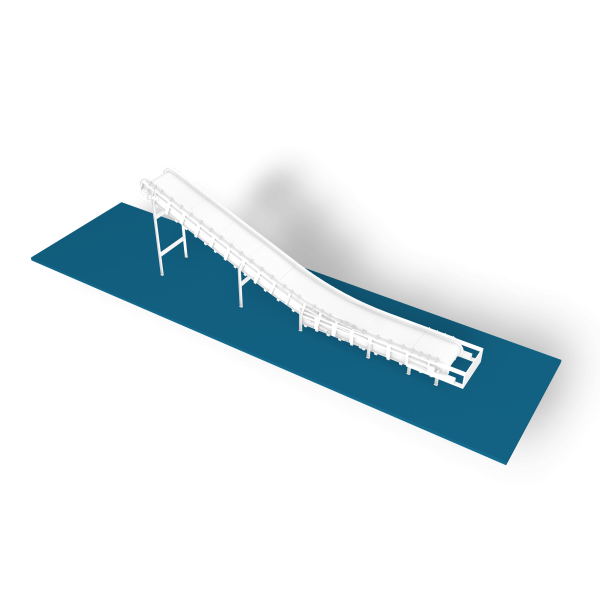

Diseñado a medida para cumplir con los requisitos específicos de la aplicación, el transportador Superbelt® ofrece una gran flexibilidad y se puede instalar en plantas nuevas o adaptarse fácilmente a las máquinas existentes.

Fiabilidad elevada

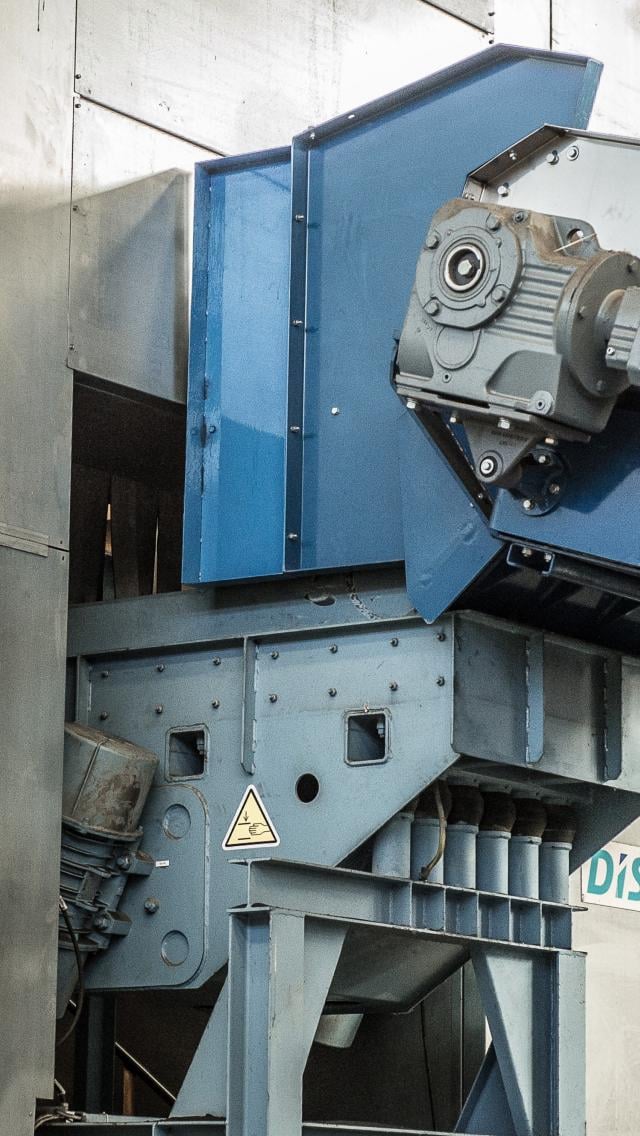

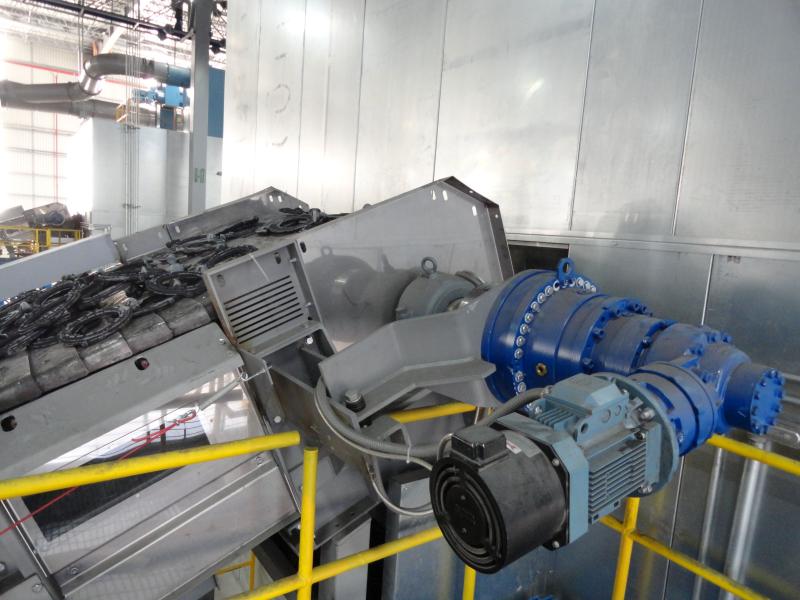

El transportador Superbelt® consta de placas de acero parcialmente sobrepuestas, conectadas a una malla metálica doble.

El diseño de la banda se basa en un concepto multi-enlace que garantiza elevada fiabilidad, mantenimiento mínimo y un funcionamiento regular, sin problemas. Incluso en el caso de daños a la malla, el transportador seguirá funcionando, sin paradas repentinas, hasta la próxima parada para el mantenimiento programado.

El funcionamiento sin problemas ayuda a preservar la productividad y la rentabilidad de toda la planta y se traduce en una mayor eficiencia y un tiempo de operación más largo, para un funcionamiento 24 horas al día, 7 días a la semana.

Diseño flexible

El diseño de la planta tiene un impacto directo en la elección del sistema de manejo de materiales.

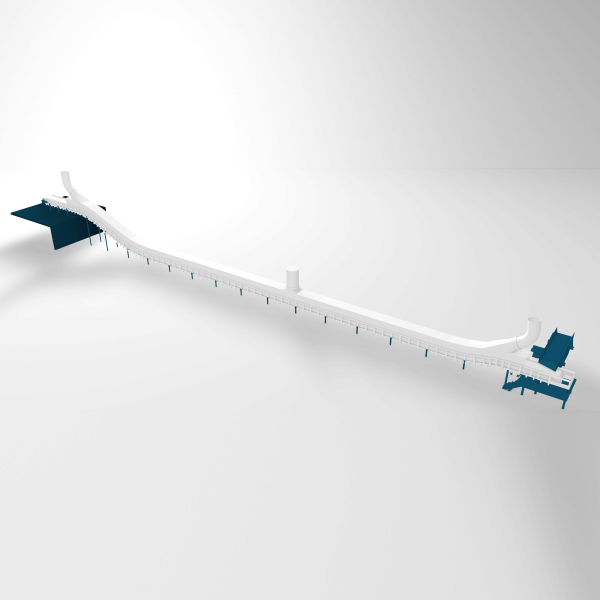

Disponible en una amplia gama de configuraciones, el transportador Superbelt® puede adaptarse a cualquier restricción de diseño.

A diferencia de los transportadores vibratorios, el Superbelt® puede manejar material a granel a lo largo de inclinaciones pronunciadas, sin riesgo de que el material ruede hacia atrás. Esto evita tener que colocar la granalladora en un foso y, por lo tanto, permite ahorrar los costos de obras civiles.

Emisiones reducidas de sílice cristalina respirable

El transportador Superbelt® ofrece una ventaja competitiva al tratar un problema muy apremiante en las fundiciones, es decir la exposición de los trabajadores al polvo de sílice cristalina. La falta de vibraciones minimiza la generación y emisión de polvo, contribuyendo a un entorno de trabajo más seguro y saludable.

"Todo en uno ":

desmazarotado y carga de granalladora

Magaldi le permite combinar múltiples funciones y actividades en un solo transportador.

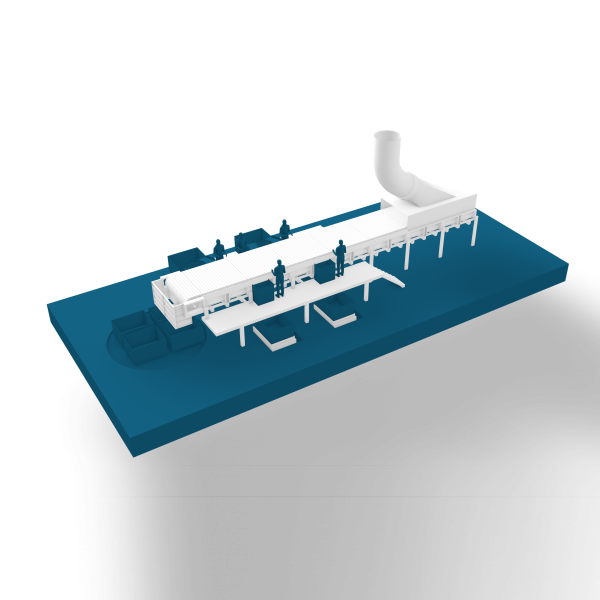

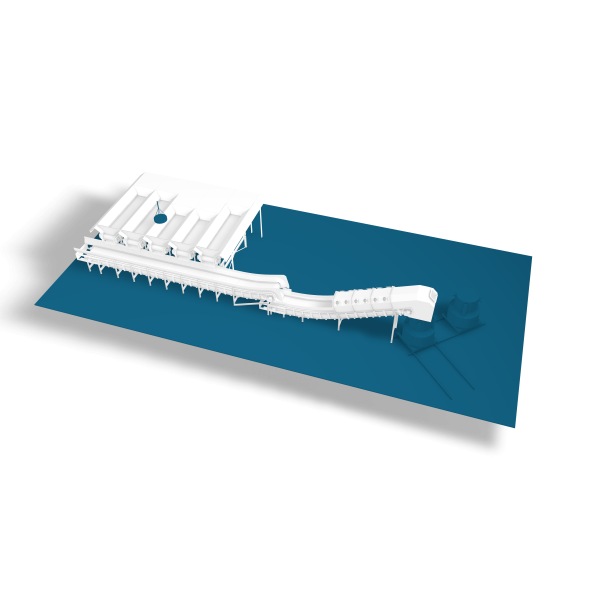

Si el flujo del proceso lo requiere, el Superbelt® se puede utilizar como estación de trabajo para desmazarotar las piezas mientras se transportan a la granalladora.

Incluso es posible utilizar un solo transportador para operaciones de enfriamiento, desmazarotado y carga de la granalladora. Esto se traduce en importantes ventajas en términos de reducción de la complejidad del layout de la planta, optimización de los procesos, reducción de los costos de operación y mantenimiento, ahorro de espacio.

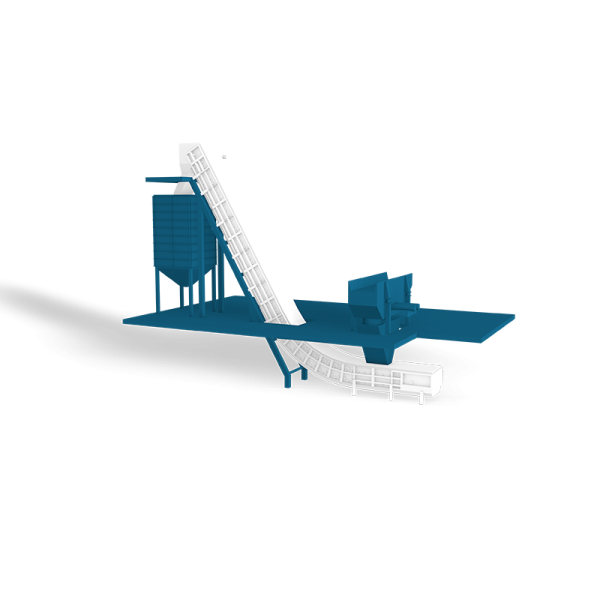

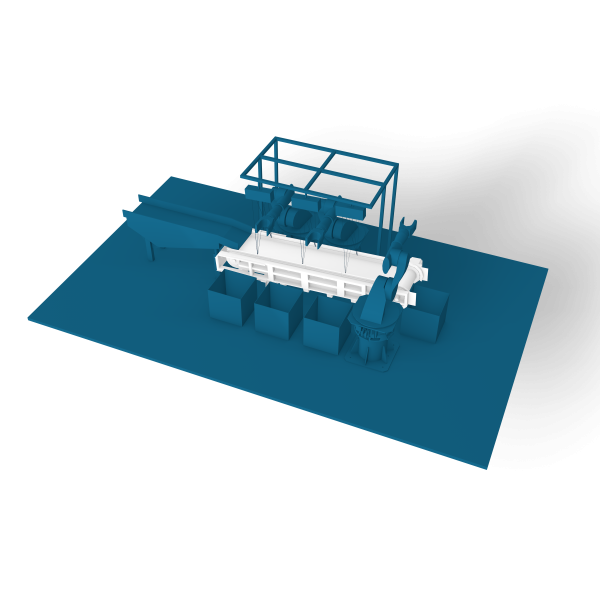

Recuperación de la granalla

Cuando la banda Superbelt® se instala a la descarga de la granalladora, puede equiparse con una tolva de barras estática especial que permita la recuperacion de la granalla que de otro modo, se dispersaría entre piezas y mazarotas. Más del 70% de la granalla se recupera a través de la tolva y se recoge en un contenedor colocado debajo de ella. Las mazarotas, por otro lado, se descargan en uno o dos contenedores, según las necesidades de producción y/o geometría de la planta, para luego ser fundidas nuevamente.

Requerimientos mínimos para el mantenimiento

El transportador Superbelt® se caracteriza por un requisito de mantenimiento muy reducido.

A falta de cadenas, ruedas dentadas, bisagras y piñones, los únicos puntos a lubricar son los rodillos de los tambores de retorno y tracción, que pueden engrasarse sin necesidad de parar la cinta. Los demás componentes están diseñados para un funcionamiento continuo y se pueden verificar durante el mantenimiento preventivo realizado sobre la base de un programa de varios años.

Algunas historias de éxito

USA

Carico della granigliatrice

Fonderia di ghisa

Il Superbelt® si è integrato perfettamente nell’impianto, consentendo un aumento della produttività.

Il Cliente

Fonderia specializzata nella produzione di fusioni in ghisa grigia, sferoidale, austemperata, e compatta per i settori automobilistico, agricolo, edile e industriale.

La Sfida

L'impianto fa parte di un gruppo industriale con 7 fonderie. Magaldi aveva già collaborato con il Cliente per la fornitura di un trasportatore di alimentazione del forno, ottenendo un miglioramento della produttività, un aumento della redditività e una riduzione dei costi di manutenzione. Per questo motivo, il Cliente ha affidato a Magaldi un nuovo contratto per un trasportatore destinato al carico della granigliatrice.

La Soluzione

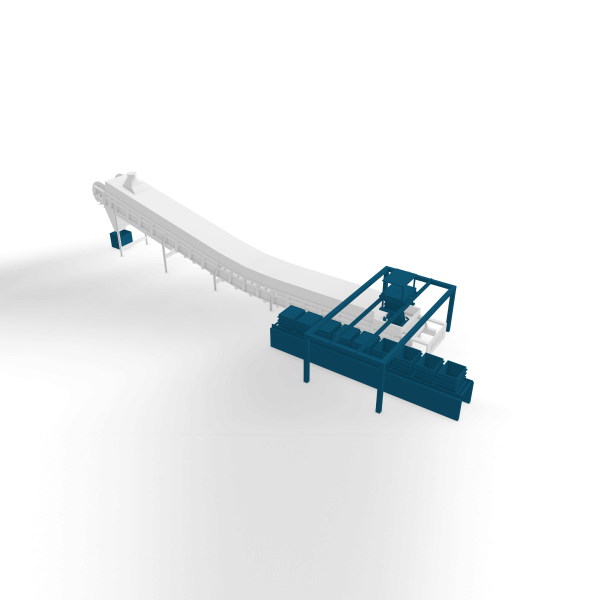

Magaldi ha progettato su misura un trasportatore Superbelt® per svolgere questo compito. Un trasportatore lungo 12 metri movimenta le fusioni dallo scarico del raffreddatore fino alla granigliatrice, garantendo un funzionamento affidabile e fluido.

Messico

Carico della granigliatrice

Fonderia di ghisa

La fonderia ha ridotto drasticamente i problemi di manutenzione, tanto che ormai si dimenticano di avere un nastro per il trasporto delle fusioni.

Il Cliente

Il più grande produttore al mondo di componenti per sospensioni di veicoli commerciali leggeri e l’unico produttore completamente integrato di dischi freno in America.

La Sfida

Il cliente doveva affrontare numerosi problemi di manutenzione e guasti imprevisti del nastro trasportatore a catena esistente, utilizzato per caricare la granigliatrice continua.

La Soluzione

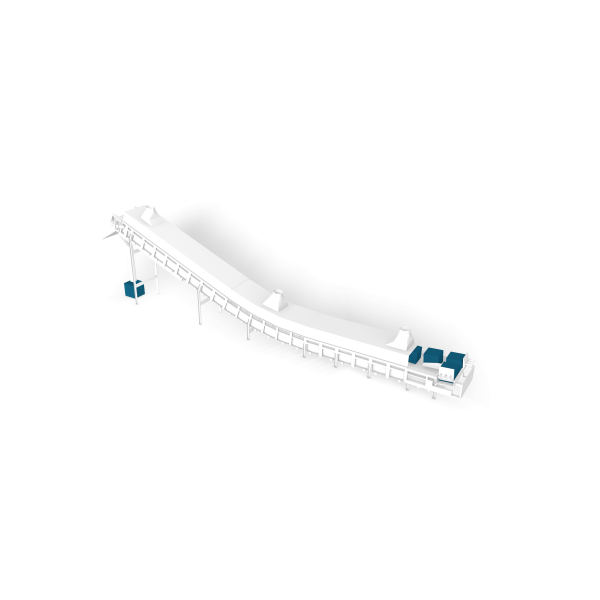

Un trasportatore Superbelt® lungo 28 metri riceve i dischi freno scaricati dal vibro-alimentatore a monte e li trasporta fino alla granigliatrice. Installata in una fossa, la prima sezione è inclinata, mentre la seconda è piatta per consentire agli operatori di eseguire la sbavatura e lo smistamento delle fusioni in modo sicuro e confortevole. L’ultima sezione è inclinata a 30° per caricare la granigliatrice continua.

Italia

Carico e scarico della granigliatrice

Fonderia di ghisa

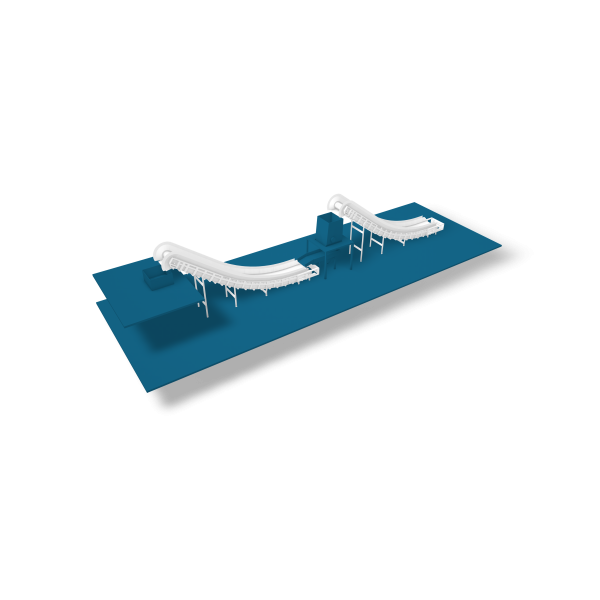

I trasportatori Superbelt® hanno permesso di movimentare le fusioni dentro e fuori dall’area di granigliatura in modo silenzioso ed efficiente.

Il Cliente

Fonderia specializzata nella produzione di fusioni in ghisa per diversi settori industriali.

La Sfida

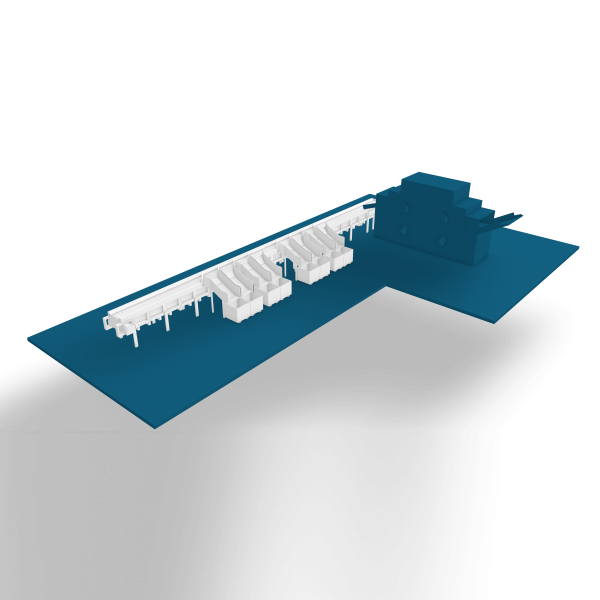

Magaldi ha servito questa fonderia fornendo l’intero sistema di trasporto a monte e a valle della granigliatrice continua.

La Soluzione

Il primo trasportatore Superbelt® è installato a valle del tamburo di scuotimento e trasporta le fusioni fino alla granigliatrice continua. Il trasporto delicato, privo di vibrazioni, consente di mantenere sotto controllo le emissioni di polvere. A valle della granigliatrice, un secondo trasportatore Superbelt® permette agli operatori di smistare le fusioni e rimuovere le materozze mediante cunei idraulici.