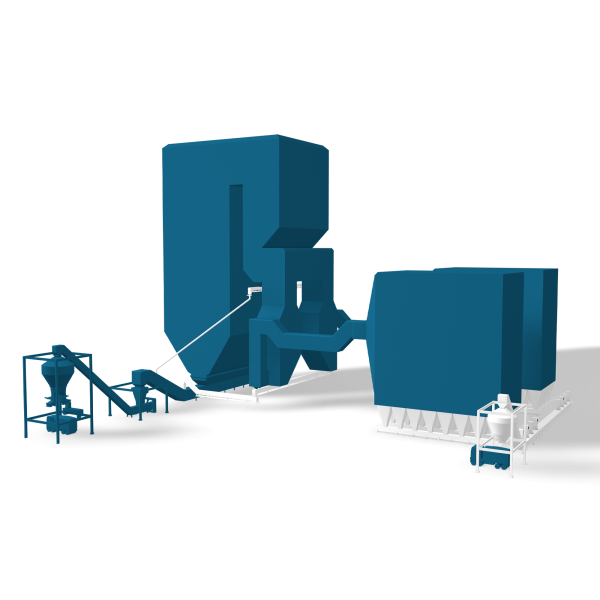

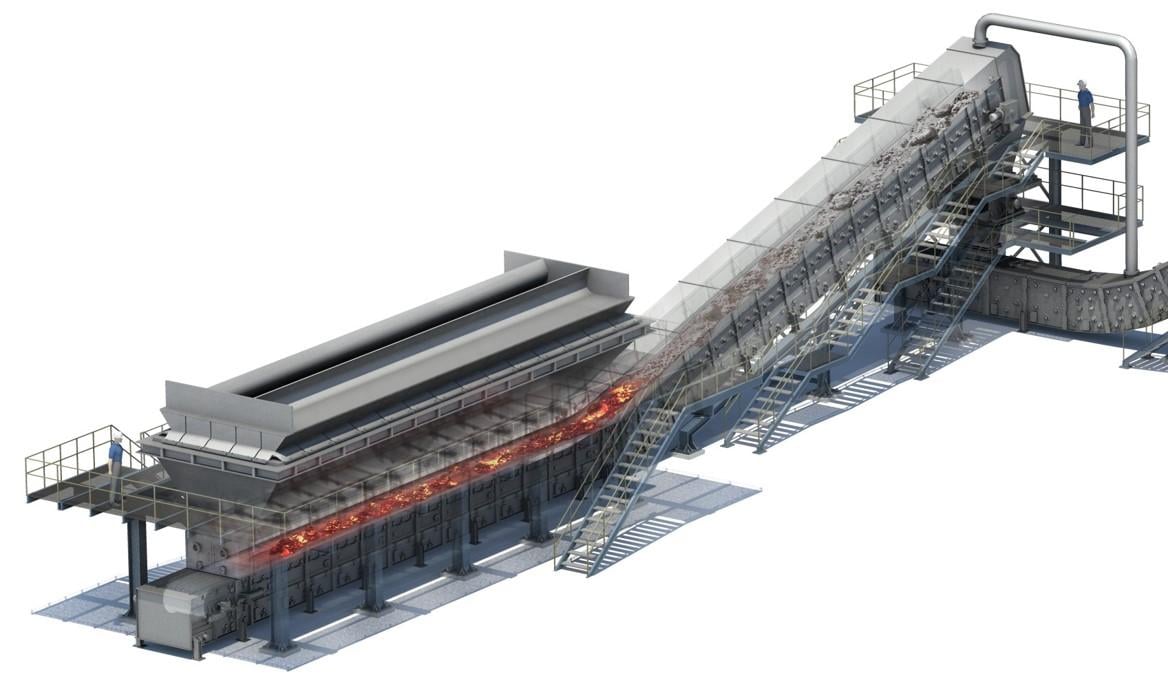

Il sistema MAC®

(Magaldi Ash Cooler)

Un sistema brevettato per l'estrazione a secco, il raffreddamento ad aria e la movimentazione meccanica delle ceneri pesanti da caldaie a polverino.

A causa delle crescenti preoccupazioni per la scarsità d'acqua e di normative ambientali sempre più severe, molte centrali a carbone stanno passando a sistemi di estrazione a secco delle ceneri pesanti.

Con oltre 220 installazioni realizzate in tutto il mondo dal 1985, sia nell’ambito di progetti per nuove centrali che retrofit di impianti esistenti, la tecnologia dry Magaldi si è affermata come migliore tecnologia disponibile (Best Available Technology) grazie ai vantaggi competitivi del sistema MAC® rispetto ai sistemi di estrazione ad umido.

Sistema a secco vs. sistemi ad umido

A differenza dei tradizionali sistemi di trattamento delle ceneri pesanti ad umido (WBAH), responsabili di un enorme consumo di acqua, elevati costi di manutenzione, problemi ambientali ed effetti negativi sul funzionamento della caldaia, il sistema MAC® offre un funzionamento affidabile e sostenibile sul piano ambientale ed economico, grazie alla combinazione unica del processo di raffreddamento a secco e dell'affidabile tecnologia di trasporto Superbelt®.

Risparmio di acqua e dei relativi costi

L'adozione del sistema a secco comporta un importante risparmio idrico, che si traduce in un vantaggio economico significativo. Poiché non è necessario l’utilizzo di acqua per il raffreddamento e il trasporto delle ceneri, pompe, tubazioni e sistemi di trattamento delle acque vengono meno e con essi i relativi costi di gestione e manutenzione.

In base alle specifiche esigenze progettuali, è inoltre possibile utilizzare un flusso d'acqua minimo per ridurre la dispersione delle polveri nel punto di scarico. La portata dell'acqua può essere controllata e impostata durante il funzionamento.

Riduzione dei costi di smaltimento &

aumento del potenziale di vendita delle ceneri pesanti

L'implementazione del sistema MAC® riduce notevolmente i costi di smaltimento delle ceneri giacché l'assenza di acqua ne riduce significativamente il peso.

In alternativa al conferimento in discarica, le ceneri pesanti possono essere vendute all'industria del cemento poiché le sue caratteristiche (secche e con un basso contenuto di incombusti) la rendono più facilmente utilizzabile.

Aumento dell’efficienza della caldaia &

efficace mitigazione dei rischi ambientali

Il sistema a secco MAC® consente di aumentare l'efficienza della caldaia di un fattore compreso tra 0,1÷0,6% (calcolato secondo la normativa ASME PTC4), in funzione delle proprietà del carbone e della portata di ceneri.

Gran parte dell’energia persa attraverso la gola della caldaia viene recuperata dal calore sensibile delle ceneri, dalla conversione degli incombusti e dall’irraggiamento attraverso la gola, e reimmessa in caldaia, aumentandone l’efficienza. Questo si traduce in un minor consumo di carbone che, a sua volta, riduce le emissioni di CO2 per un minore impatto ambientale.

Ulteriore raffreddamento &

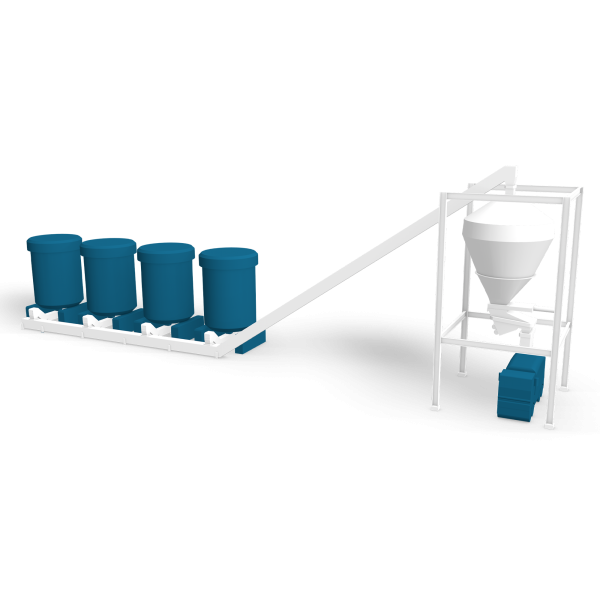

trasporto al punto di stoccaggio finale

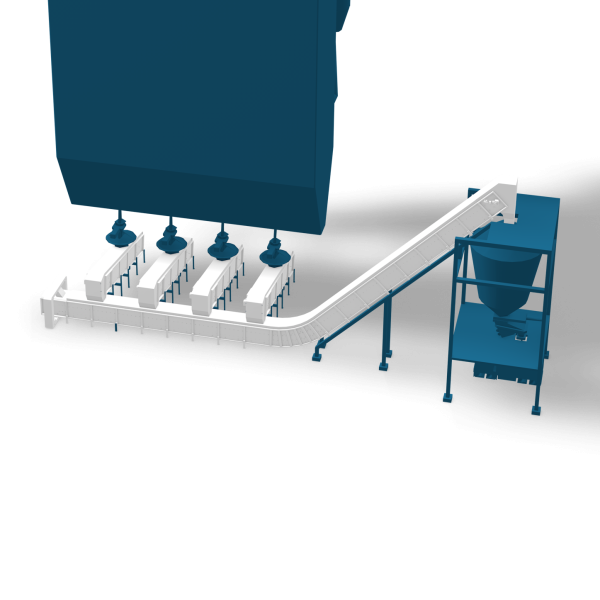

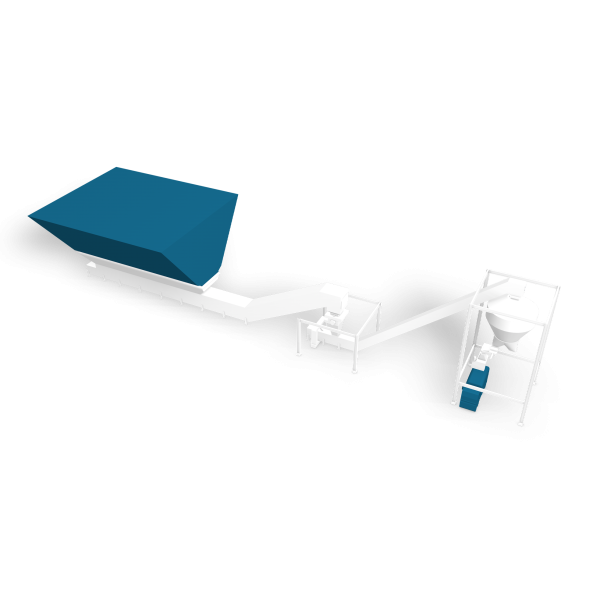

La configurazione tipica del sistema MAC® include il Magaldi Postcooler (Ecobelt®): un trasportatore secondario che raffredda ulteriormente le ceneri pesanti mentre le trasporta al punto di stoccaggio finale.

Completamente chiuso in un carter di acciaio mantenuto in leggera pressione negativa, il Postcooler Magaldi è dotato di un sistema meccanico di auto-pulizia, costituito da piastre di acciaio opportunamente sagomate e incernierate al nastro. Nella parte di ritorno del nastro, le piastre rimuovono i fini dal fondo del carter e li trascinano fino al settore di rinvio dove la O-chain® Magaldi - una catena di pulizia racchiusa in un carter indipendente - li ricarica sul nastro principale.

La tecnologia di trasporto Superbelt®

Oltre ai vantaggi della tecnologia a secco rispetto a quella ad umido, il sistema MAC® offre ulteriori benefici che derivano dall'uso del trasportatore Superbelt® applicato alla movimentazione delle ceneri:

- elevata affidabilità

- resistenza alle alte temperature

- resistenza agli urti

- usura minima

- ridotti consumi energetici

- manutenzione semplice e minima

- possibilità di pesare in continuo il materiale grazie ad un settore bilancia (opzionale).

Alcune storie di successo

Colombia

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

Il sistema di gestione delle ceneri di fondo secche di Magaldi è una soluzione affidabile ed ecologica per affrontare il fenomeno di "El Niño".

Il Cliente

La centrale elettrica ha una capacità di generazione installata totale di 236 MWe: l'unità #2 è progettata per una potenza elettrica lorda a carico nominale di 38 MWe, mentre le unità #3, #4 e #5 hanno una potenza elettrica lorda di 66 MWe ciascuna. Tutte le unità di generazione sono basate su una configurazione di caldaie a carbone polverizzato (PC).

La Sfida

In anni recenti, la Colombia ha affrontato la sua crisi energetica più grave a causa degli effetti catastrofici causati dal fenomeno di "El Niño", che ha provocato siccità estreme e minato la stabilità della fornitura energetica del Paese. Per far fronte a questa emergenza, il cliente ha deciso di retrofittare il sistema umido esistente con uno più affidabile e secco.

La Soluzione

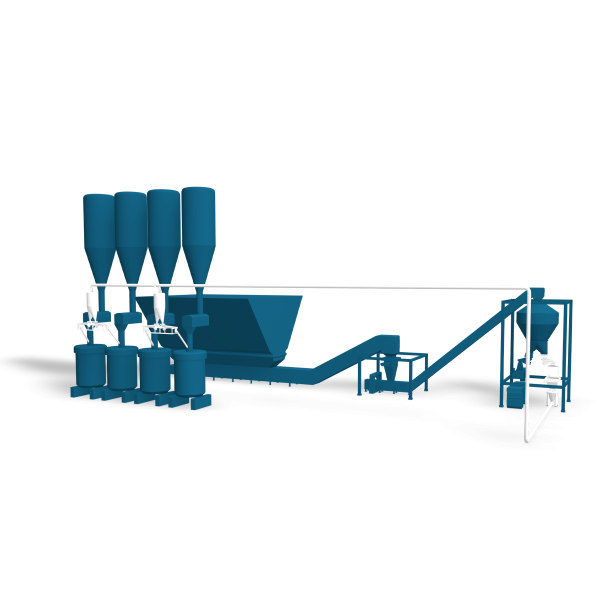

Sono stati installati quattro sistemi MAC® sotto le unità #2, #3, #4 e #5 per aumentare l'affidabilità della centrale e generare energia pulita.

Il primo sistema MAC® è pienamente operativo dal luglio 2018, il secondo è stato installato a settembre, mentre l'avvio degli altri due sistemi è avvenuto rispettivamente a novembre 2018 e gennaio 2019. Magaldi ha fornito una soluzione turn-key per la rimozione delle ceneri di fondo, dai punti terminali della caldaia fino allo scarico nei camion aperti, inclusi i dispositivi elettrici, le strutture di supporto in acciaio e il silo di stoccaggio delle ceneri.

USA

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

La tecnologia a secco Magaldi è stata installata su tutte e quattro le unità per rispettare gli standard EPA. Ha migliorato la centrale dal punto di vista della sicurezza, delle operazioni, della manutenzione e della pulizia.

Il Cliente

Con una capacità di generazione installata di quasi 3.600 MWe, la centrale elettrica è una delle più grandi strutture di generazione di elettricità negli Stati Uniti, la più grande centrale alimentata esclusivamente a carbone.

La Sfida

Il cliente aveva bisogno di conformarsi alle normative ambientali (CCR/ELG) che imponevano nuovi standard per limitare l'uso di acqua e laghi di cenere.

La Soluzione

Il sistema MAC® ha permesso di superare tutti i problemi legati all'acqua – sia operativi che ambientali – associati ai contenitori di disidratazione, al trattamento delle acque reflue, alle pompe, agli scambiatori di calore o alla corrosione del controllo del pH, alle perdite d'acqua, agli schizzi di acqua calda o esplosioni di vapore, al rischio di ghiaccio in climi freddi, all'inquinamento derivante dai laghi e così via.

In aggiunta, si è dimostrato meno intensivo in termini di manutenzione rispetto a qualsiasi altra tecnologia sul mercato.

Giappone

Gestione delle ceneri di fondo secche in una centrale a carbone

Centrale a carbone

test

Il Cliente

Una delle centrali a carbone più efficienti al mondo. Magaldi ha ricevuto l'ordine di installare il suo sistema di gestione delle ceneri secche sull'Unità #3 (600 MWe).

La Sfida

Dopo il disastro nucleare di Fukushima Daiichi, tutte le centrali nucleari giapponesi sono state chiuse per motivi di sicurezza. Questa decisione ha portato a un aumento del consumo di combustibili fossili e di conseguenza a una serie di nuove costruzioni di centrali a carbone.

Insieme al suo licenziatario giapponese Kawasaki Heavy Industries (KHI), Magaldi ha partecipato a questa "primavera del carbone".

La Soluzione

Magaldi è stata responsabile del sistema dalla progettazione e produzione all'approvvigionamento delle attrezzature e all'installazione.

Il sistema di gestione delle ceneri è installato sull'Unità 3, che è stata aggiunta alla centrale termoelettrica per produrre 600 MW di potenza. Il sistema è composto da un sottosistema per gestire la cenere volante (cenere volata nei gas di scarico) catturata da un precipitator elettrico e da un sottosistema per gestire la cenere di fondo (nota anche come cenere di clinker) proveniente dal fondo del forno. La cenere di fondo viene trattata seccamente. Il vecchio metodo di gestione a umido utilizzava acqua per raffreddare e trasportare la cenere di fondo, che poi veniva deidratata e trasportata al sito di smaltimento delle ceneri tramite camion o altri metodi. Al contrario, il metodo secco utilizza aria per raffreddare la cenere di fondo mentre viene trasportata secca. Questo riduce l'impatto ambientale, riduce i costi e fa risparmiare spazio eliminando la necessità di attrezzature come quelle per l'approvvigionamento idrico, il trattamento delle acque reflue, la disidratazione e lo stoccaggio dell'acqua. Inoltre, aumenta l'efficienza della caldaia e fa risparmiare energia, ad esempio consentendo il recupero del calore sensibile dalle ceneri di fondo, del calore di reazione dal carbonio non bruciato e del calore radiante dal forno.