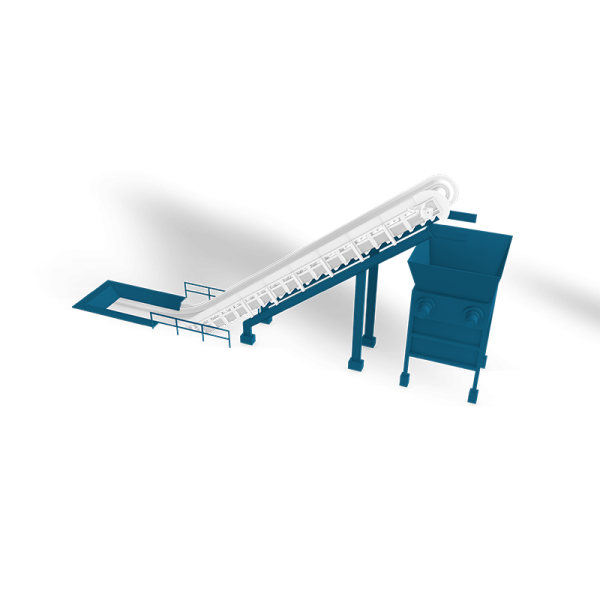

Transportador de banda metálica Ecobelt®

diseñado para alimentar el horno aguas abajo del proceso de escorificación

Tiempos de ciclo reducidos y menor decaimiento térmico del material transportado para un proceso de refundición aguas abajo más efectivo y menos costoso

La producción de aluminio secundario consiste en el reciclaje de chatarra de aluminio para obtener un producto que pueda ser usado y reciclado una y otra vez, en un modelo de circuito cerrado.

Ofrece importantes ventajas ambientales y económicas en términos de reducción de desechos de vertedero, emisiones de gases de efecto invernadero y consumo de energía (el reciclaje de una tonelada de aluminio requiere solo el 5% de la energía utilizada para refinar el aluminio primario a partir del mineral de bauxita), lo que convierte al aluminio secundario en un producto económico y ambientalmente sostenible.

Ya que la chatarra de aluminio proviene de diferentes origenes, la presencia de impurezas requiere tratamientos preliminares (clasificación, trituración y tratamientos térmicos) para mejorar la calidad de la chatarra en términos de rendimiento del metal y reciclabilidad. En particular, las operaciones de escorificación del aluminio, que normalmente se realizan mediante el uso de un horno rotatorio, mejoran considerablemente el proceso de producción, reduciendo las pérdidas de metal, aumentando la seguridad de la planta y permitiendo el uso de una gama más amplia de chatarra.

Magaldi ha adaptado su tecnología de transporte para apoyar el proceso de escorificación. Específicamente, el transportador Ecobelt® ha sido diseñado para mover los trozos de aluminio caliente desde el horno rotatorio hasta el horno de fusión aguas abajo. En el caso de múltiples hornos, el sistema de detección de flujo integrado es capaz de determinar el flujo total compartido y distribuirlo a cada horno gracias a una válvula desviadora especial.

Fiabilidad elevada

El transportador Ecobelt® está compuesto por una malla metálica doble a la que están conectadas placas de acero parcialmente sobrepuestas y provistas de secciones transversales que sujetan el material sobre la cinta durante el transporte inclinado.

El diseño de la cinta se basa en un concepto de multi-enlaces que garantiza alta fiabilidad, mantenimiento mínimo y un funcionamiento continuo sin problemas. Incluso en el caso de daños a la malla, el transportador seguirá funcionando, sin paradas repentinas, hasta la próxima parada para el mantenimiento programado.

La alta fiabilidad del transportador ha demostrado ser la clave para preservar la productividad y la rentabilidad de la planta, ya que se traduce en una mayor eficiencia y un tiempo de operación más largo, para un funcionamiento 24 horas al día, 7 días a la semana.

Resistencia a altas temperaturas

A la salida del horno rotatorio, la temperatura de la chatarra triturada está entre 500 y 600 °C. Por lo tanto, es esencial que el transportador sea capaz de soportar estas temperaturas para garantizar un transporte seguro y fiable.

Con el Ecobelt®, los problemas relacionados con el calor del material transportado se superan gracias al método patentado de conectar las placas a la cinta, que deja todos los elementos libres para expandirse térmicamente en cualquier dirección, sin deformación permanente. El resultado es un transportador capaz de soportar temperaturas de hasta 1.100 °C.

Emisiones de polvo reducidas &

Bajo decaimiento térmico

El transportador Ecobelt® está completamente cerrado en una carcasa de acero. Este diseño minimiza las emisiones de polvo para una mayor seguridad y asegura un bajo decaimiento térmico del material transportado. Esto significa que los trozos de aluminio pueden cargarse en el horno de refundición mientras aún están calientes, lo que reduce el tiempo de residencia en el baño de metal fundido y ahorra energía.

Esto, a su vez, ayuda a minimizar la pérdida por fusión (la cantidad de aluminio que se pierde en el proceso debido a la oxidación). En el proceso de reciclaje de la chatarra de aluminio, tiempos de fusión más prolongados pueden generar capas de óxido más gruesas y una menor recuperación de metal. Con el transportador Ecobelt®, la alimentación continua de los trozos de aluminio calientes se convierte en la clave para minimizar la pérdida del material fundido.

Bajo nivel de ruido

El funcionamiento regular, sin vibraciones, y el diseño completamente cerrado del Ecobelt® reducen significativamente las emisiones de ruido. El nivel de ruido es generalmente inferior a 75 dB (A), menos de la mitad del de los transportadores de cadena tradicionales.

Requerimientos mínimos para el mantenimiento

El tiempo de inactividad y los costos de mantenimiento se han reducido en todos los casos en los que los sistemas tradicionales de manejo de materiales a granel han sido reemplazados por transportadores Ecobelt®.

La falta de cadenas, ruedas dentadas y barras de desgaste afecta positivamente la proporción de desgaste del transportador y reduce los costos de OyM.

Además, ya que el tiempo de actividad es un factor crítico para cualquier transportador, el Ecobelt® ha sido diseñado para permitir el reemplazo rápido de las piezas clave a pesar del entorno cerrado.

Algunas historias de éxito

Germania

Trasporto di rottami tritati caldi

Impianto di riciclaggio dell'alluminio

Grazie alla migliorata sigillatura, i trasportatori Ecobelt® hanno ridotto drasticamente le perdite di calore. L'energia termica rilasciata dai processi a monte viene riutilizzata nel processo di fusione.

Il Cliente

Il più grande e tecnologicamente avanzato centro di riciclaggio dell'alluminio al mondo, che tratta fino a 400.000 tonnellate di rottami all'anno.

La Sfida

I trasportatori a nastro utilizzati per spostare i rottami caldi dai decappatori rotanti ai forni di fusione erano estremamente soggetti a manutenzione, poiché le boccole e i collegamenti delle catene – direttamente esposti a temperature elevate e materiale polveroso – necessitavano di frequenti lubrificazioni. Inoltre, i trasportatori esistenti causavano dispersioni significative di calore, e le perdite di calore risultanti rendevano il processo meno efficiente. Il cliente aveva decisamente bisogno di trovare una soluzione migliore.

La Soluzione

Magaldi ha simulato le condizioni operative dell'impianto per personalizzare meglio la soluzione. Otto trasportatori Ecobelt® servono le linee Can e Flex, trasportando rottami di alluminio caldi (550°C) dai decappatori rotanti ai forni di fusione a valle. I trasportatori lavorano su 3 turni, a temperature elevate e in condizioni severe, garantendo un'affidabilità del 98% e la minima perdita di temperatura.

USA

Trasporto di rottami tritati caldi

Impianto di riciclaggio dell'alluminio

Gli sforzi di manutenzione sono stati ridotti. L'impianto affronta meno spese operative e tempi di fermo inferiori.

Il Cliente

Impianto di riciclaggio dell'alluminio che produce fogli di alluminio laminato per il mercato delle lattine per bevande.

La Sfida

L'impianto stava affrontando continui guasti. Il tentativo di utilizzare un trasportatore a nastro per gestire i rottami di alluminio caldi si era rivelato inefficace a causa dei frequenti arresti per riparare le catene rotte.

La Soluzione

Sono stati installati quattro trasportatori Ecobelt® per collegare i forni di decapaggio ai forni a valle, trasportando fino a 20 t/h di rottami di alluminio a circa 580°C. A differenza dei trasportatori a nastro, gli Ecobelt® hanno garantito alta disponibilità e affidabilità, offrendo maggiore certezza di tempo di operatività e riducendo la manutenzione. Inoltre, la capacità di ridurre la perdita di temperatura ha avuto un impatto positivo sulle performance dei forni a valle, riducendo il consumo di energia.