Trasportatore a nastro Superbelt®

Un valido alleato per operazioni più sicure, efficienti ed ergonomiche

Le operazioni di smaterozzatura e cernita delle fusioni sono un'attività estremamente impegnativa dal punto di vista fisico ed espongono i lavoratori a seri rischi se eseguite in presenza di continue vibrazioni, livelli di rumorosità elevati e quantitativi di silice cristallina respirabile oltre il limite consentito.

Il trasportatore Superbelt® risolve tutti questi problemi e offre agli operatori maggiore sicurezza ed ergonomia nello svolgimento delle loro attività. Il design unico del nastro consente, inoltre, l'uso di cunei idraulici, manipolatori o robot direttamente sul nastro.

Elevata affidabilità

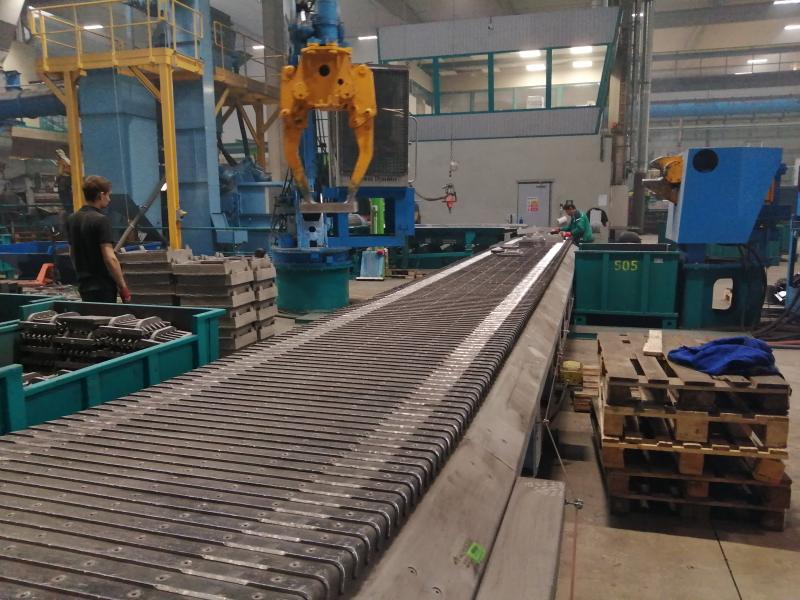

Il trasportatore a nastro Superbelt® è composto da piastre in acciaio parzialmente sovrapposte, collegate a una rete metallica a doppia maglia.

Il design “resistente ai danni” del nastro si basa su un concetto multi-link che assicura elevata affidabilità, manutenzione minima e un funzionamento continuo senza problemi. Anche nel caso in cui la rete sia danneggiata, il trasportatore continuerà a funzionare, senza arresti improvvisi, fino alla successiva fermata programmata per la manutenzione.

Ciò si traduce in una maggiore disponibilità del trasportatore, per un funzionamento h24, 7 giorni su 7, che favorisce la produttività e la redditività dell’intera linea produttiva.

Elevata resistenza agli urti

Speciali rulli portanti, che sostengono il nastro e il carico nella sezione di trasporto, e un telaio ammortizzatore appositamente progettato rendono il Superbelt® ideale per applicazioni e impieghi gravosi.

La elevata resistenza ai carichi d’urto consente l’utilizzo delle attrezzature usate per la smaterozzatura (martelli, cunei idraulici, manipolatori, robot) direttamente sul nastro, senza rischio di danneggiarlo.

Maggiore sicurezza ed

ergonomia

Il trasportatore Superbelt® è progettato per offrire massima sicurezza e comfort agli operatori.

Il trasporto delicato, senza vibrazioni, e il livello di rumorosità inferiore a 75 dB(A) eliminano il rischio di infortuni legati alle vibrazioni trasmesse dalla macchina e riducono il rumore di fondo nello stabilimento.

Inoltre, il Superbelt® è progettato per ridurre la pressione fisica sugli operatori. Si stima che gli infortuni legati all’ergonomia costino alle aziende 15-20 miliardi di dollari ogni anno. Il passo lento del Superbelt® ed il design ergonomico lo rendono un perfetto piano di lavoro e consentono agli operatori di trascinare facilmente il materiale trasportato verso gli scivoli laterali. Il risultato sono prestazioni migliori e produttività più elevata.

Recupero graniglia

Quando installato allo scarico della granigliatrice, il nastro Superbelt® può essere dotato di uno speciale scivolo statico a barrotti per consentire il recupero della graniglia altrimenti dispersa tra le fusioni/materozze.

Oltre il 70% della graniglia che transita sul nastro viene recuperata attraverso lo scivolo a barrotti e raccolta in un apposito cassone posto sotto di esso. Le materozze vengono, invece, scaricate in uno/due cassoni, secondo esigenze di produzione e/o geometria dell’impianto, per essere poi rifuse.

Ridotte emissioni di silice cristallina respirabile

Il trasportatore Superbelt® offre anche un vantaggio competitivo nella gestione di un problema annoso per le fonderie qual è l'esposizione dei lavoratori alla polvere di silice cristallina. L'assenza di vibrazioni insieme al funzionamento delicato consente di ridurre al minimo la generazione e le emissioni di polveri, contribuendo a un ambiente di lavoro più salubre e sicuro.

Alcune storie di successo

Italy

Casting degating & sorting

Iron foundry

The smooth and gentle transport without vibrations allows keeping dust emissions under control.

The Customer

The foundry produces high-quality grey cast iron pieces weighing from 0.5 to 100 kg per unit.

The Challenge

The existing apron conveyor was extremely high in maintenance and caused many troubles. It was responsible for sand spillage, thus requiring high costs for cleaning. Additionally, this condition did not allow operators to carry out sprue removal and casting sorting operations properly.

The Solution

Downstream the cooling drum, the first section of the Superbelt® conveyor is covered with a hood for dust containment. The second section features a flat surface of the belt and turn-down sidewalls. This special design allows workers to easily and safely sort castings and remove sprues by means of hydraulic wedges.

USA

Casting degating & sorting

Iron foundry

The Superbelt® technology was part of the “recipe” to reduce sand leakage and environmental contamination from silica dust.

The Customer

The oldest and longest-running cast iron cookware manufacturer.

The Challenge

As part of an expansion project to double the plant's capacity, the Customer could not ignore the problem of airborne silica dust control.

The Solution

Magaldi installed 2 Superbelt® conveyors:

- one for casting transportation;

- one for casting sorting and shot-blasting loading.

The Superbelt® technology proved to be a worthy ally for improving both business and working environment by drastically reducing workers' exposure to airborne silica thanks to its smooth and gentle motion without vibrations or shaking.

Czech Republic

Casting degating & sorting

Iron foundry

The Superbelt® has been the key factor to contain dust, eliminate spillage, and reduce cleanup costs and time.

The Customer

Leading manufacturer of iron sewage castings, street grilles and other components for the construction industry.

The Challenge

The Customer decided to stop buying from China and India, and start producing castings independently in two new iron foundries. Magaldi was awarded a contract for supplying the cooling system for the second foundry. In the first one, a vibrating system had caused troubles (noise pollution, dust spillage and build-up issues) since the beginning. The Customer was determined not to repeat the same mistake.

The Solution

Magaldi supplied:

- 2 MCC® to cool castings from 600°C to <100°C

- a Superbelt® blast loading conveyor

- a Superbelt® conveyor installed downstream of the shot-blasting process to allow workers to easily sort castings on the steel belt.

Magaldi equipment has proven to be the key factor for a cleaner and safer working environment.