Trasportatore a nastro Superbelt®

Ideale per un trasporto dust-free e a basso consumo energetico della calamina calda generata dal processo di discagliatura.

Le scaglie di laminazione sono un rifiuto industriale a cui strizzano l’occhio sempre più aziende siderurgiche. L’elevato contenuto di ferro (circa il 72%) le rende, infatti, adatte al riciclo negli impianti di sinterizzazione e di pellettizzazione.

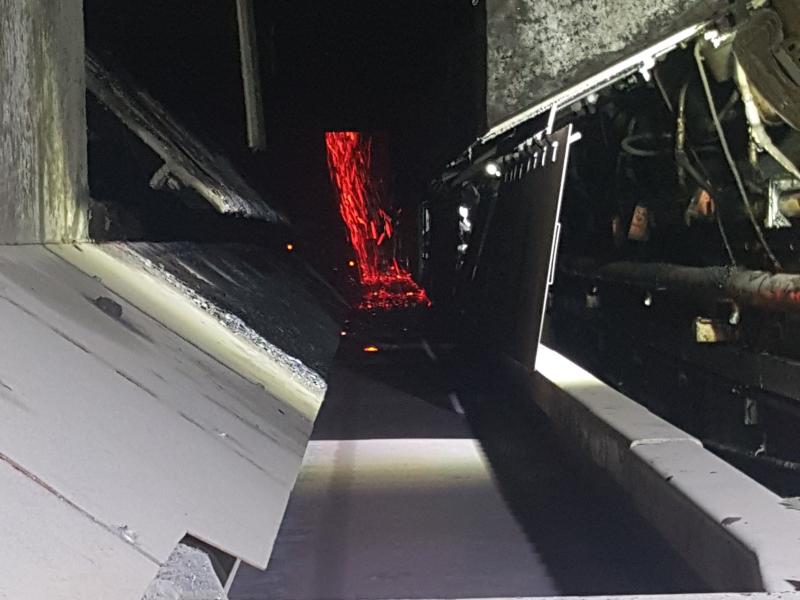

Sebbene considerati un rifiuto “green" poiché generalmente non contengono materiale infiammabile, tossico o corrosivo, il loro recupero dal fondo della linea di laminazione pone sfide impegnative e rischi legati alle alte temperature, alle polveri fuggitive e alle fuoriuscite del materiale trasportato.

Elevata affidabilità

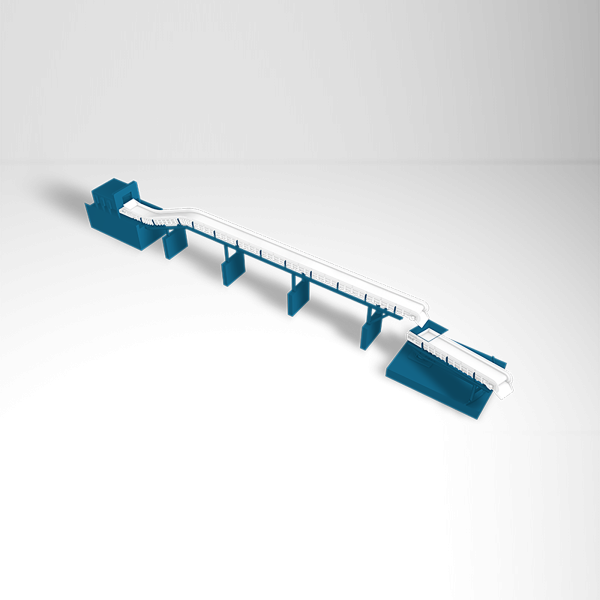

Il trasportatore Superbelt® è composto da piastre in acciaio parzialmente sovrapposte, imbullonate su una rete metallica a doppia maglia.

Il design del nastro si basa su un concetto multi-link che assicura elevata affidabilità, manutenzione minima e un funzionamento continuo senza problemi. Anche nel caso in cui la rete sia gravemente danneggiata, il trasportatore continuerà a funzionare, senza arresti improvvisi, fino alla successiva fermata per la manutenzione programmata.

Resistenza alle alte temperature

La calamina si sviluppa durante il processo di discagliatura che avviene a temperature superiori ai 600°C. É, dunque, fondamentale che il trasportatore sia resistente al calore.

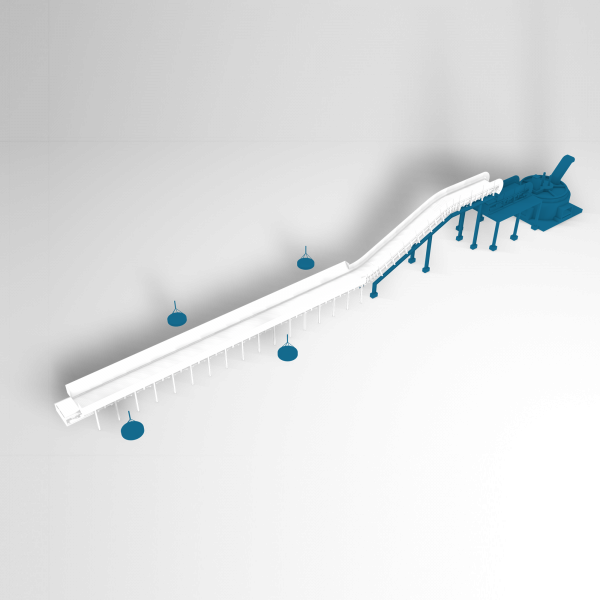

Il Superbelt® è progettato con un metodo brevettato di collegamento delle piastre al nastro che lascia tutti gli elementi liberi di espandersi in qualsiasi direzione, senza deformazioni permanenti. Il sistema di tensionamento compensa automaticamente le dilatazioni termiche.

Contenimento dei fini

La pezzatura a grana molto fine delle scaglie di laminazione pone seri rischi di fuoriuscite del materiale dal nastro trasportatore, che si traducono in costi elevati per la pulizia della lunga fossa sotto la linea di laminazione, tutt’altro che facile da raggiungere.

Ridotto consumo energetico

La riduzione dei costi energetici legati all’utilizzo di nastri trasportatori è una sfida sempre più sentita dalle aziende siderurgiche che puntano ad una produzione sostenibile.

Progettato per evitare l'attrito radente tra le parti in movimento, il trasportatore Superbelt® non solo riduce al minimo l'usura, ma garantisce anche bassi consumi di energia (circa un decimo rispetto ai canali vibranti).

Ridotto impatto ambientale

Il recupero delle scaglie di laminazione non è solo una questione di redditività ma è anche un problema di carattere ambientale, regolamentato da normative sempre più stringenti.

Quando messe a discariche, le scaglie di laminazione possono, infatti, causare la lisciviazione di metalli pesanti nel suolo e nelle acque sotterranee. La continua necessità di nuove discariche e l’impatto negativo sull'ambiente impongono, quindi, un utilizzo più produttivo di questo materiale.

Alcune storie di successo

Canada

Hot scales conveying

Hot rolling mill

The Superbelt® conveyor greatly reduced energy consumption requirements.

The Customer

Canada’s leading steel producer, working with top automotive, energy, packaging, and construction brands. The integrated steel complex produces 4.5 million net tons of high-quality flat carbon annually.

The Challenge

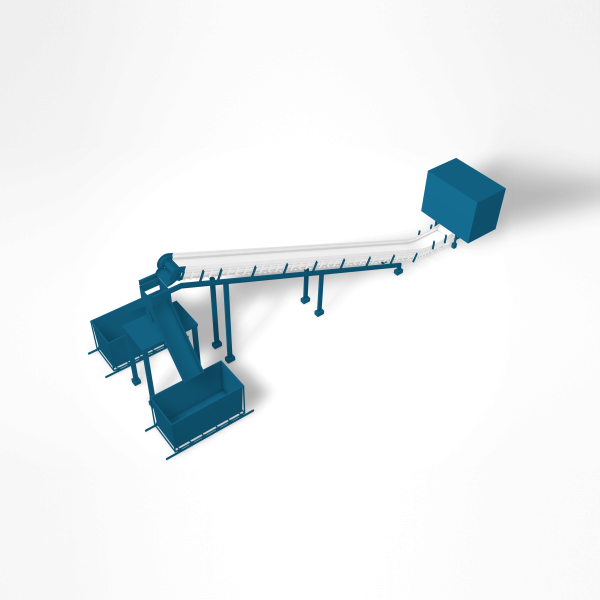

As part of a wider project to reduce energy consumption in the hot rolling mill, Magaldi was requested to investigate the possibility to replace 27 shaking tables for hot scales conveying, responsible for high energy consumption and material spillage in the pit underneath the rolling strend.

The Solution

A 90m long Superbelt® conveyor collects the mill scales falling from the rolling strand at 800°C, and moves them up to the discharging beam. Its rated power is just 4 kW while power consumption is even lower. A significant energy saving was achieved when compared to the existing 27 shaking tables. Additionally, thanks to its smooth transport without vibrations, the Superbelt® conveyor allowed to dramatically decrease to 5% the pit cleaning requirement.